Диагностика форсунок дизельного двигателя

диагностика форсунок дизельного двигателя

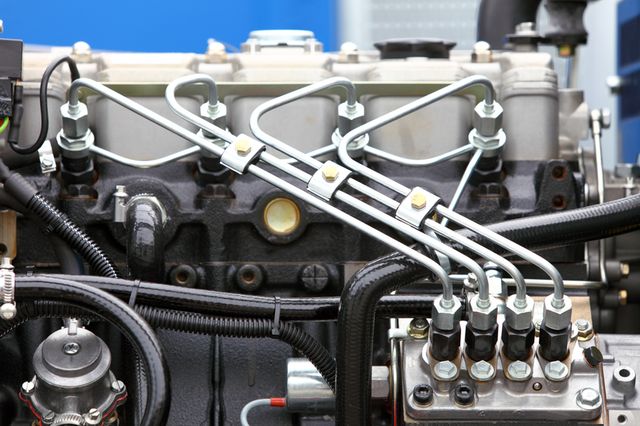

Современные требования относительно экономичности, мощности и чистоты дизельных двигателей постоянно растут. Чтобы добиться отличных показателей дизеля, требуется формировать качественную топливную смесь – для этого требуются исправно работающие форсунки. Сегодня в такие моторы устанавливаются пьезо- и насос-форсунки, а также системы common rail.

Длительная эксплуатация автомобиля без прохождения технического обслуживания, или использование низкокачественного топлива приводят к загрязнению. В результате этого снижается мощность, увеличивается расход топлива, могут отмечаться проблемы с пуском мотора. Чтобы поддерживать работоспособность авто на высоком уровне, требуется регулярная диагностика форсунок дизельного двигателя.

По мере износа форсунок возникает проблема, когда топливо из них обратно попадает в систему. По этой причине топливный насос не способен нагнетать необходимое рабочее давление. В последствие это может стать проблемой не только с запуском, но и с работой мотора.

Осуществить проверку дизельных форсунок своими руками не сложно, для этого нужно предварительно купить медицинский шприц и систему для капельниц (понадобится трубочка длиной не менее 45 см).

Для того чтобы найти форсунку, скидывающую в обратку чрезмерное количество топлива, нужно следовать определенному алгоритму действий:

- достать поршень из шприца;

- трубочку для капельниц вставить в горлышко шприца и подключить шприц к «обратке» форсунки, при этом двигатель должен работать.

- в течение 2-х минут держать шприц и набирать топливо (если оно будет набираться);

- эту процедуру повторять для всех форсунок поочередно или соорудить специальную систему для всех одновременно.

Количество топлива в шприце указывает на наличие либо отсутствие проблемы с форсункой и позволяет сделать выводы:

- если шприц пустой – форсунка полностью исправна;

- топливо в шприце 2-4 мл – допустимые пределы;

- объем топлива в шприце 10-15 мл – форсунка частично либо полностью вышла из строя. Требуется ее ремонт/замена.

Однако такая проверка дизельных форсунок в домашних условиях простая и позволяет судить только о пропускных способностях распылителя.

Диагностика дизельных форсунок

Если топливо в цилиндры дизельного двигателя поступает несвоевременно, это может вызвать необоснованное возрастание расхода горючего. Поршень начинает перегреваться, что ведет к его разрушению, клапана прогорают, сажевый фильтр выходит из строя. Погрешности функционирования топливных инжекторов вызывают нарушения в системе впрыска, а это является частой причиной неисправности в работе ДВС.

Проверить состояние дизельных форсунок любой автолюбитель может самостоятельно. Для этого необходимо выполнить следующие действия:

- запустить двигатель;

- довести обороты коленвала до частоты, отчетливо демонстрирующей отклонения в работе дизеля;

- последовательно отключить каждую из форсунок. Это осуществляется путем ослабления накидной гайки в том месте, где магистрали высокого давления соединяются с соответствующими штуцерами насоса.

Отключение неисправной форсунки не вызывает изменений нарушенного функционирования мотора. При отсоединении рабочей детали нормальная работа двигателя существенно меняется, что можно определить на слух.

Известен и другой способ, позволяющий обнаружить засоренный инжектор. Он заключается в проверке топливного канала на появление толчков, вызываемых пульсацией горючего из-за проблематичной прокачки через сопло. Штуцер вышедшей из строя секции нагревается несколько сильнее исправных элементов.

Существуют более сложные методы определения неполадок в форсунках двигателя. Однако они требуют специфического оснащения, что вызывает некоторые затруднения у непрофессиональных механиков, желающих самостоятельно произвести диагностику.

Диагностика топливных инжекторов по стандартам DENSO

Компания DENSO по праву считается пионером в адаптации системы Common Rail под нужды автомобильного транспорта. Ведь в середине 1990-х годов именно ее инженеры разработали систему для коммерческих грузовиков, воплотив ее в системе под названием ECD-U2. Диагностику топливных форсунок специалисты компании рекомендуют проводить в несколько этапов:

- Внешняя мойка поступивших в ремонт деталей.

- Заполнение технологической карты для каждого инжектора.

- Мойка внутренних деталей под давлением.

- Разборка и ультразвуковая чистка.

- Сборка и регулировка.

- Испытание и кодирование восстановленной детали.

- Нанесение нового кода коррекции с помощью лазера.

- Упаковка.

Этап 1. Внешняя мойка

На начальном этапе, у поступившего в ремонт инжектора, проверяется сопротивление катушки электромагнита, после чего форсунка помещается в паровую мойку. После мойки в паровой машине инжектор осматривается на предмет внешних повреждений, по результатам которых принимается предварительное решение о его ремонтопригодности.

Этап 2. Заполнение технологической карты

В случае отсутствия повреждений корпуса, замятия резьбовых соединений, отсутствия следов коррозии, на каждую деталь составляется технологическая карта, в которую вносятся входные параметры поступившего в ремонт компонента.

Этап 3. Мойка форсунки

После предыдущего этапа форсунка устанавливается в моечную машину, на которой происходит мойка внутренних частей под давлением 300 Bar. Некоторые данные о поведении инжектора во время промывки также записываются в технологическую карту для сбора статистических данных.

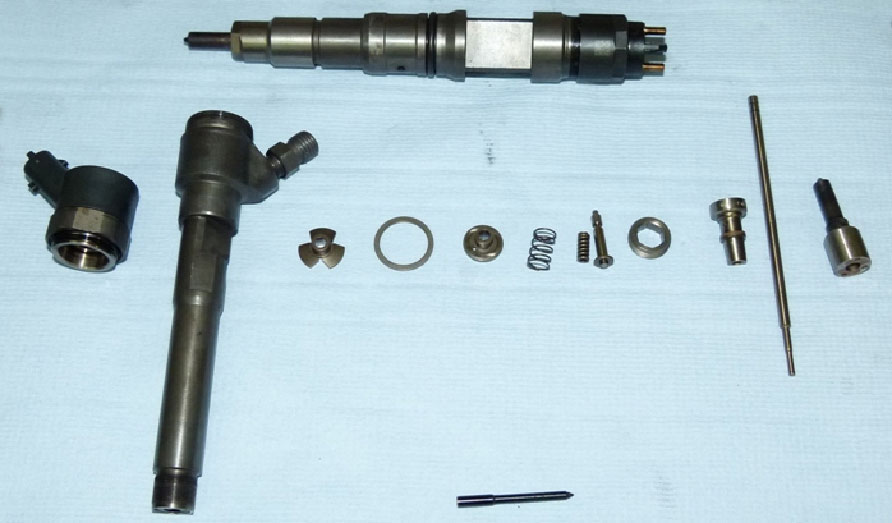

Этап 4. Разборка и ультразвуковая чистка

Следующим этапом является разборка инжектора, после чего принимается окончательное решение о его ремонтопригодности. Во избежание попадания в инжектор посторонних частиц, пыли и других компонентов, разборка и сборка инжектора происходит в «чистой комнате», оборудованной системой приточной вентиляции с фильтрами, отсеивающими частицы с зерном более 2 микрон. Обусловлено это тем, что при рабочих давлениях системы Common Rail до 2000 Bar, оставшиеся в корпусе инжектора после ремонта мелкие частицы пыли, могут привести к повреждению внутренних компонентов и скорому выходу его из строя. В обязательном порядке, вне зависимости от степени износа, для каждой форсунки используется новый распылитель, гайка распылителя и седло контрольного клапана.

Этап 5. Сборка и регулировка

Оригинальные комплектующие DENSO для ремонта инжекторов Common Rail имеют несколько групп. Перед сборкой определяются комплектующие запасные части, относящиеся к той или иной группе, они подбираются для каждого инжектора индивидуально. Рабочий ход подвижных внутренних компонентов регулируется с помощью специального измерительного инструмента, с точностью до тысячных долей мм, а затем восстановленная деталь передается на испытательный стенд.

Этап 6. Испытания и кодирование восстановленного инжектора

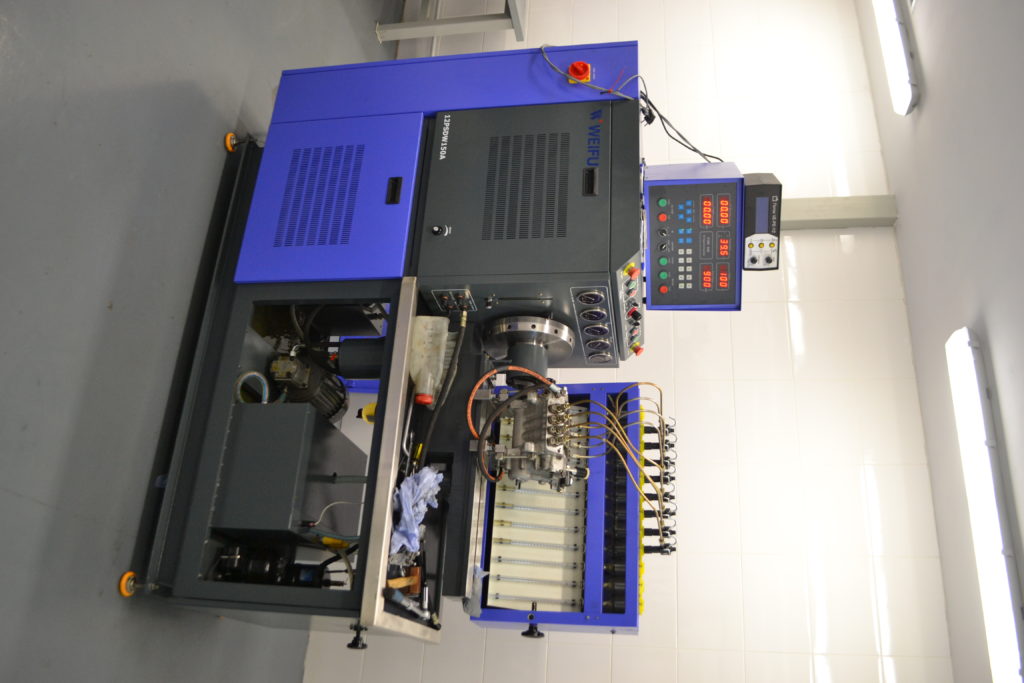

Авторизованный ремонт инжекторов Common Rail DENSO подразумевает использование испытательного оборудования английской фирмы Hartridge с комплектами дооснащения, разработанными непосредственно специалистами DENSO.

Измерительные системы испытательных стендов отличаются высокой точностью. При запуске испытательного оборудования производится его калибровка по эталонным инжекторам. После чего корректировочные коэффициенты заносятся в программное обеспечение испытательного стенда. Ежедневно, перед использованием испытательного стенда проводится проверка его измерительной системы с помощью эталонных мастер-инжекторов, а результаты этих проверок отправляются непосредственно в компанию DENSO.

Стенд в автоматическом режиме создает и контролирует необходимые условия, необходимые для проведения испытаний:

- температура и давление испытательной жидкости на входе в инжектор;

- температура жидкости и ее количество в магистрали обратного слива;

- форма управляющего сигнала подаваемого на катушку электромагнита.

В ходе испытания форсунки проверяются следующие параметры:

- время отклика инжектора;

- объем обратного слива;

- производительность форсунки в различных режимах (моделируется более 10 режимов работы инжектора).

Небольшие отклонения от эталонных параметров компенсируются коррекцией формы управляющего сигнала, подаваемого на электромагнит инжектора.

Данные о коррекции обрабатываются испытательным стендом, после чего каждому инжектору присваивается новый код коррекции (QR-код), содержащий в себе информацию для блока управления дизелем, на который форсунка будет устанавливаться.

Этап 7. Нанесение нового кода коррекции с помощью лазера

Персональный QR-код при помощи лазерного гравера прожигается на идентификационной табличке восстановленного инжектора. Код, нанесенный на табличку, содержит данные о коррекции форм управляющих сигналов для конкретного инжектора. При установке форсунки на двигатель, данные с таблички записываются в электронный блок управления двигателем при помощи диагностического сканера с функцией программатора.

Этап 8. Упаковка

По завершению всего цикла диагностики, ремонта и испытания, восстановленные детали упаковываются и возвращаются клиенту, либо поступают в продажу. Восстановленные по технологии DENSO инжекторы имеют одинаковые с новыми изделиями характеристики и сроки эксплуатации.

Нелишним будет отметить, что подобные процедуры разработаны и строго регламентированы компанией при проверке и ремонте других систем дизельного двигателя. Только так достигается наилучший результат ремонта, обеспечивающий долгую и беспроблемную эксплуатацию дизельного мотора.

Как регулировать форсунки Т-40

Проверку и регулировку необходимо осуществлять на специальном стенде или двигателях, с помощью максиметра или эталонной форсунки. Для начала регулируем давление начала распыла на значение 170-175 кгс/см².

Правильно работающая форсунка дает три равномерных струи распыленного топлива.

Во время работы уделяем внимание на качество распыла, а также момент прекращения подачи топлива, оно должно быть резким без каких-либо других признаков (подтекание, не правильный распыл и т.д.).

Перед началом работ тщательно промываем и разбираем форсунки, раскомплектовка распылителей не допускается.

Для снятия или установки форсунок нужно снять крышку клапана двигателя Д-144. В момент монтажа нужно чтобы топливопроводящий штуцер размещался строго по плоскости перпендикулярно к ось коленвала.

Если монтаж будет неправильным, это приведет к ухудшению сгорания топлива и общей работы техники.

Усилие при монтаже форсунок должно быть 30-35 кгс, чтобы не повредить затяжные гайки. Профилактику форсунок трактора Т-40 нужно делать каждый 1000 моточасов.

Для этого необходимо открутить колпак форсунки и вынуть регулировочный винт, тем самым полностью ослабив пружину. Затем снимаете распылитель и убираете нагара, после этого промывайте её.

Зачистку сопла делаем с помощью небольшой проволоки диаметром не более 1 мм или специального прочистного патрона. На стенде проводим регулировку на давление впрыска и монтируем её обратно.

Регулировка и ремонт дизельной топливной аппаратуры

Прежде чем начать диагностику и ремонт дизельной топливной аппаратуры, следует произвести её внешний осмотр и очистку.

Сама диагностика в «ООО СевЗапТрасСервис» проводится на специализированном стенде с помощью комплекса разных тестов. Один из них позволяет оценить, насколько работа осматриваемого двигателя соответствует параметрам завода-изготовителя. Результаты проведённых тестов заказчик может увидеть сразу после их окончания.

Обратившись в «ООО СевЗапТрасСервис», Вы получите оперативный ремонт по оптимальным ценам!

Заключение

Самостоятельный ремонт форсунок — мера скорее вынужденная. Такой сервис в кустарных условиях может принести успех только в случае высочайшей квалификации мастера. Главная проблема гаражного ремонта — отсутствие высокоточного стендового оборудования для диагностики. Ремонтник не может объективно оценить эффективность сервисных мероприятий.

Если есть возможность обратиться на СТО, не пренебрегайте ею: компьютерное оборудование и стенды очистки продлят жизнь форсункам, избавят от потенциального дорогостоящего ремонта. Та же ультразвуковая чистка может избавить автомобилиста от проблем двигателя на несколько сезонов. Ремонт современных впрысковых систем типа «Коммон Рэйл» в гараже не представляется возможным: нужна обязательная тонкая компьютерная настройка детали.

Чтобы избежать дорогостоящего ремонта и замены деталей, пользуйтесь чистящими топливными присадками. Они препятствуют образованию нагара и оседанию отложений. Использование присадок должно быть систематическим, а не разовым. Помните: присадки — это профилактика поломки, а не её устранение.

*цены указаны без учета стоимости расходных материалов и запасных частей

НАИМЕНОВАНИЕ РАБОТ

ЦЕНА (РУБ)*

Диагностика форсунки на стенде

Ремонт форсунки с регулировкой

Проверка Common Rail форсунки

Проверка Common Rail форсунки PIEZO

Ремонт Common Rail форсунки DELPHI

Ремонт Common Rail форсунки BOSCH легковые

Ремонт Common Rail форсунки BOSCH грузовые

Диагностика насосной секции PLD (Actros, Atego)

Ремонт насосной секции PLD (Actros, Atego)

Неисправность форсунок дизельных двигателей с системой впрыска COMMON RAIL может происходить по целому ряду причин:

А) Естественный износ (примерный срок службы форсунки около 150 000 км);

Б) Низкокачественное топливо (когда в топливе присутствует вода, некачественный комплект присадок и нередко даже бензин).

Определить самому при эксплуатации автомобиля причину выхода из строя форсунок можно по следующим симптомам:

А) Двигатель долго заводится, особенно в прогретом состояние;

Б) Неравномерная работа цилиндров двигателя (двигатель троит);

В) Повышенная дымность выхлопа (сизый или белый дым показывает на недогар топлива);

Г) Повышенный расход топлива.

Стендовая диагностика форсунок COMMON RAIL

Для выявления неисправности необходимо произвести стендовую диагностику. На нашем производстве для диагностики мы используем стенд BOSCH EPS-205 2017 года выпуска с электронной мерной системой измерения, который позволяет безошибочно диагностировать данные форсунки. Каждая форсунка проверяется по тест-плану завода-изготовителя.

Важно при снятие форсунки с двигателя, если она прочно сидит в головке блока цилиндров не раскачивать ее, велика вероятность повредить ответную часть. Для этой процедуры существует специальный ударный съемник.

В случае, когда пространство вокруг форсунки заполнено черной массой с запахом гари, после демонтажа необходима шлифовка колодцев форсунок. Если данная операция не будет выполнена, топливо будет выбиваться из-под пламягосящей шайбы, что может привести к выходу из строя распылителя и не корректной работе форсунок. Часто при этом симптоме, работа двигателя сопровождается стуком.

При ремонте форсунки необходимо использовать только новые установочные комплекты (шайбы и уплотнительные резинки). Эти элементы одноразовые и подлежат обязательной замене. При установке старой шайбы, может быть нарушен обжим внутри камеры, что также может быть причиной повторного выхода из строя форсунок. При установке форсунки с конусной системой подачи топлива важно обратить внимание на состояние конуса. При развальцовке самого конуса, патрубок необходимо заменить.

Форсунки некоторых производителей необходимо как после капитального ремонта, так и новые прописать к ЭБУ двигателя. Данную операцию можно провести только на дилерской станции. Но как правило ЭБУ двигателя сам считывает информацию о форсунках и система впрыска не выдает ошибок.

Ремонт форсунки или покупка нового изделия?

При ремонте форсунок мы используем только качественный материал напрямую от заводов производителей. Наиболее часто из строя выходят мультипликатор (клапан обратки с штоком) и распылитель. Электромагнит также выходит из строя, но значительно реже. Встречаются случаи, когда требуется заменить корпус, но как правило это либо следствие не профессионального демонтажа, либо сильное воздействие коррозии.

Форсунка COMMON RAIL достаточно дорогая деталь, их замена на новые обходится в приличную сумму. Вариант уменьшения расходов при поломке — это ремонт. Форсунки обычно вполне подлежат ремонту с восстановлением всех технических параметров. Ресурс изделий после качественно выполненного ремонта полностью сопоставим с ресурсом новых. После всех операций клиенту обязательно выдается диагностическая карта.

Стоимость ремонта форсунок составляет в среднем от 30 до 70% от стоимости новых – это прямая экономия ваших средств.

После ремонта дизельных форсунок COMMON RAIL необходимо выполнить ряд процедур с автомобилем, чтобы исключить повторную поломку, а именно проверить состояние топливного бака на предмет повреждения или коррозии, заменить топливные фильтра, промыть топливоподающие трубки. ВАЖНО: при диагностике форсунок как правило видно причину выхода из строя рабочих элементов. При обнаружении внутри изделия мелких металлических частей НЕОБХОДИМО промыть топливную рампу и проверить состояние ТНВД.

Стоимость ремонта форсунок дизельных двигателей с системой Common Rail:

— для легковых автомобилей:

- Диагностика – 500 рублей;

- Ремонт — 2500 рублей плюс стоимость запасных частей.

— для грузовых автомобилей:

- Диагностика – 500 рублей;

- Ремонт — 2500 рублей плюс стоимость запасных частей.

После ремонта форсунок на них предоставляется гарантия 3 месяца — без ограничения пробега.