Турбокомпрессор на КамАЗ: прирост мощности с минимальными затратами

Турбокомпрессор на КамАЗ: прирост мощности с минимальными затратами

Развиваемая мощность — одна из основных характеристик двигателя, определяющая его пригодность для решения тех или иных задач. Двигатель внутреннего сгорания был создан больше века назад, и все эти годы конструкторы бьются над решением непростой задачи — увеличением мощности. На этом пути были созданы самые разные средства, но одним из самых простых и доступных из них был и остается турбокомпрессор.

Выпуск новейших двигателей КАМАЗ Р6

Немного истории и вспомним: с чего всё началось и какие двигатели КАМАЗ являются наиболее актуальными на сегодняшний день.

За весь срок существования, грузовик КАМАЗ оснащался тремя силовыми агрегатами: родная восьмёрка 740-й серии, американский двигатель Камминз КАМАЗ и немецкий Даймлер. Зарубежные двигатели – это обычные шестёрки, выстроенные в ряд, как и ожидаемый всеми новый R6. Шестицилиндровые моторы наиболее востребованы в сфере производства грузового автотранспорта. А совсем недавно и 740-й считался одним из лучших! Давайте вспоминать.

Ровно 50 лет назад на ЗИЛе приступили к созданию новых грузовых машин ЗИЛ-170 с двумя задними ведущими мостами (6х4). Первенец был собран в 1969 году и его массовую сборку доверили новому автозаводу на реке Кама в Татарстане. В то время, будущий автогигант был на завершающем этапе строительства.

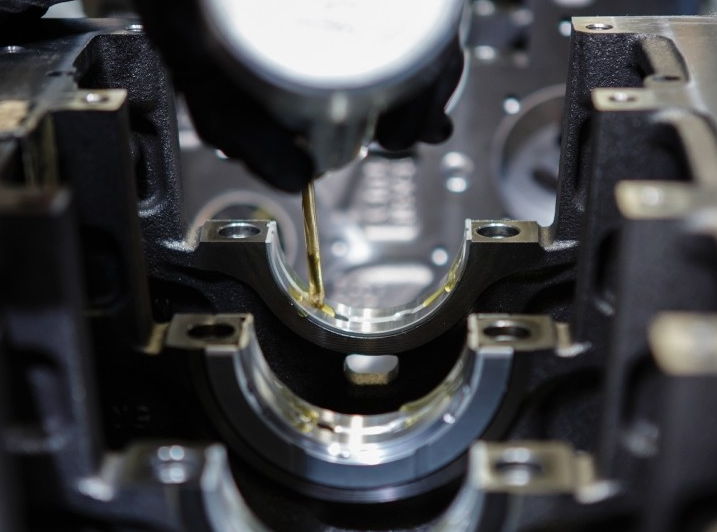

Новый двигатель КАМАЗ Р6 подготовка производства

Первый КАМАЗ-5320 съехал со стапелей конвейерной ленты в далёком 1967 году. Кстати, это тот самый 170-й ЗИЛ. Грузовой автомобиль оснащался ярославским мотором ЯМЗ 740 с объёмом 11 с половиной литров и мощностью в 180/210 лошадей. Первые дизельные двигатели КАМАЗ стали выпускаться в 1975 г, который и послужил началом рождения 740-й серии. Так что хорошего в этом агрегате?

Двигатель КАМАЗ 740 – это первый дизельный двигатель советских времён, в который начали заливать тосол, а не простую воду. Для регулировки температуры на двигатель установили термостат, а лопасти охлаждения радиатора стали вращаться с помощью гидропривода. Технологическими новинками в то время считались: и замкнутая система очистки масла с центрифугой, и коленвал из азотированной стали, и даже направляющие втулки для клапанов, изготавливающиеся на основе металлокерамики.

Конечно, за всё время существования мотор не раз подвергался модернизации. Но всё переделать невозможно и лучше создать что-то новое. К тому же, постоянное форсирование двигателя становилось дорогим мероприятием, а значит и малополезным занятием. Да ещё и жёсткие нормативы Евро-5, абсолютно не устраивавшие 740-й дизель с 8-ю цилиндрами. Двигатель КАМАЗ евро должен отвечать всем стандартам. В общем, настало время создания совершенно нового двигателя для КАМАЗ братства.

Но зачем? Ведь в мире достаточно много качественных шестёрок. А придумывать что-то совершенно новое очень накладно и долго. Поэтому, специалисты завода КАМАЗ решили найти основу для нового дизельного двигателя у других автопроизводителей грузового транспорта, с которыми автогигант связывают давно налаженные партнёрские связи.

Почему двигатель КАМАЗ Р6 и причём тут Liebherr?

Чуть ранее, я уже говорил, что новоиспечённый двигатель КАМАЗ обязан соответствовать всем требованиям ЕВРО-5, а с учётом долгосрочной эксплуатации и ЕВРО-6. Но V-образному двигателю с 8-ю цилиндрами не просто соблюдать эти нормативы. Ведь для выполнения всех условий нужно установка турбокомпаунда. Интересное название для неизвестного многим устройства. Так что же это такое?

В обычном дизельном двигателе вместе с выхлопными газами в никуда расходуется 30-40% тепла. А ведь это дополнительная энергия и её нужно заставить хоть как-то работать. Но как? Компания Scania первая из тех, кто взялся решить эту проблему. В 1961 г. она впервые в мире смонтировала на один из своих двигателей турбокомпрессор. Большая часть водителей знакомы с этим устройством и принципом его работы: это когда выхлопные газы помогают попаданию в камеру сгорания большего количества воздуха. КПД двигателя вырос на порядок, но этого оказалось недостаточно. И тогда изобрели турбокомпаунд.

Здесь принцип действия несколько другой. Главная цель: через гидромуфту при помощи понижающего редуктора передать прямо на коленчатый вал КАМАЗ энергию отработанных газов. То есть, высвободившиеся газы, перед тем, как вылететь в атмосферу, раскручивают гидромуфту. А она, в свою очередь, с помощью увеличенных редуктором оборотов заставляет крутиться маховик, прикрученный на коленвал двигателя КАМАЗ. Вроде бы всё просто, но только на словах. А на самом деле: намного серьёзней и сложнее. Но об этом в другой раз. В общем одно радует, что турбокомпаунд этот – довольно эффективная и нужная вещь. Кроме увеличения КПД, выполняются все требования не только нынешнего ЕВРО-5, но и будущего ЕВРО-6.

Такие автогиганты, как СКАНИЯ и ВОЛЬВО, давно устанавливающие на моторы своих машин турбокомпаунды, доказали остальным производителям грузового транспорта о необходимости монтажа нового устройства. Но есть одна проблема: у V8 выхлопная система довольно сложная штука и монтаж турбокомпаундного блока мероприятие довольно тяжелое и бесполезное с технической точки зрения. К тому же, это очень дорого и объёмно. А вот рядный двигатель – самый подходящий вариант, тут и с монтажом чудо-изобретения нет никаких проблем, и со стоимостью намного проще (на Р6 не требуется установка балансирных валов, снижающих КПД мотора). Так что все аргументы в правоту рядного двигателя. И два слова о немецком производителе грузовиков компании Liebherr.

Liebherr – давний партнёр КАМАЗ. Ещё в советские времена, в далёком 1973 году, немецкие специалисты помогали налаживать отдельную производственную линию по выпуску и сборке КПП КАМАЗ. Сотрудничество с Либхерр продолжается и по сей день. К тому же, оно довольно выгодно и перспективно. Тем более, что на нынешний КАМАЗ устанавливают газодизельные двигатели мощностью в 900 л. с.

Давайте вспоминать! Что находиться под кабиной дакаровского 4326? Верно: Liebherr. Так вот, отличная репутация и не высокие запросы помогли руководству завода КАМАЗ решить проблему с выбором. За основу на вооружение был взят D946 компании Liebherr. Копия не копия, но новый Р6 – это совместная разработка обоих автопроизводителей. Так каким будет двигатель будущего из Набережных Челнов?

Конструкция новых двигателей КАМАЗ

А сейчас, самое интересное: конструкционные новинки и ключевые моменты сборки нового двигателя в новейшей истории КАМАЗа. Но сначала отметим, что двигатель Cummins КАМАЗ и будущий Р6 – два совершенно разных мотора.

Первое, что нужно знать, это дизельный двигатель, в котором воспламенение горючей смеси происходит во время сжатия. У нового двигателя степень сжатия равна 18. Впрыскивание топлива осуществляется прямо в поршень, так как в нём стала располагаться камера сгорания. С учётом этой характеристики увеличился диаметр поршня до 130 мм, на 740-й устанавливались поршни с диаметром 120 мм. Ход поршня на новеньком двигателе КАМАЗ тоже увеличился: с классических 130 мм до новых 150 мм. Моторы с такой поршневой дистанцией называют «длинноходными». Здесь надо отметить, что уменьшение числа цилиндров не повлияло на снижение рабочего объёма, так как сам поршень увеличился в диаметре.

Система охлаждения осталась на прежнем уровне: жидкостная, с объёмом 20 литров, с принудительным циркулированием. Нет новшеств и в системе наддува – всё та же газотурбинная, в которой осуществляется одноступенчатый наддув воздушной среды и охлаждение по типу «воздух/воздух». Механизм смазки двигателя КАМАЗ комплексный с воздушномасляным радиатором, сдвоенным фильтром и шестерёнчатым насосом подачи масла.

Надо отметить, что такие составляющие, как: ТНВД, ЭБУ и форсунки полностью изготовлены на заводах компании Liebherr.

Поэтому, топливная система, на сегодняшний день, остаётся на 25% зависимой от иностранных поставщиков, так как к уже сказанным элементам нужно добавить и турбокомпрессор, собирающийся у немцев. Оставшиеся позиции изготавливаются либо в производственных цехах автопредприятия КАМАЗ, либо закупаются на заказ у отечественных производителей.

В заводском цехе изготовления двигателей уже осуществили пробные попытки отлива блока цилиндров. Теперь на блоке будут отливаться и «улитка» для охлаждающей жидкости, и крепёжные фланцы для масляного радиатора с воздушным компрессором. Найдутся места крепления и для ТНВД. Также, блок цилиндров КАМАЗ оснастили дополнительными рёбрами жесткости. Зачем? Давайте уточним.

Так как, оригинал Liebherr D946 является тяжёлым агрегатом (основное использование в строительной технике и стационарных генераторах), то Р6 должен иметь меньший вес. Следовательно, в отливе блока цилиндров двигателя КАМАЗ используются более лёгкие, но хрупкие, сплавы. А жёсткость должна соответствовать всем необходимым для эксплуатации требованиям.

Мощность рядного двигателя КАМАЗ

Новый двигатель КАМАЗ станет в 1,5 раза мощнее классики. Да, у 740-го двигателя есть возможности для форсирования, но тогда придётся применять дорогостоящие технологии, а это, в свою очередь, отразится на окончательной стоимости.

На Р6 будет устанавливаться персональная головка блока двигателя КАМАЗ, которая в разы упростит проведение ремонта.

Вал коленчатый КАМАЗ также пройдёт путь небольшой модернизации. Шейки коленвала, шатунные с коренными, будут проходить обязательную высокочастотную обработку. Верхние поршневые и маслосъёмные кольца будут хромированы с нанесённой алмазной крошкой, в то время, как нижнее поршневое кольцо останется полностью без какого-либо покрытия.

Полностью изменится устройство масляного насоса. Теперь масло будет поставляться к основным узлам двигателя КАМАЗ и его деталям значительно быстрее.

Скорость сборки двигателей КАМАЗ

Для будущей сборки Р6 на КАМАЗ осуществляется монтаж нового фрикционного роликообразного конвейера. Транспортный путь блока будет проходить через 34 пункта остановки, на которых предусмотрены: ручная сборка, полуавтоматический и автоматический режимы сборки. Что, где и как разберём отдельно.

Автоматика возьмёт на себя функции контроля усилий поворота коленчатого вала, а также, действие нанесения герметичных материалов на места соединений корпусных элементов. Контроль качества комбинированных деталей то же будет выполнять она.

Полуавтоматы будут осуществлять контроль утечки воздуха сквозь клапана системы впрыска и системы выпуска. Они же будут проверять на герметичность и все задействованные в эксплуатации двигателя системы, необходимые для нормального функционирования.

Остальное будет собираться вручную. При этом, планируется применение электро/пневмоинструмента для резьбовых соединений. Данные работы будут проводиться в несколько этапов и в строгой последовательности, где будет осуществляться контроль угла доворота и момента затяжки.

Заключительная стадия производства – проверка двигателя КАМАЗ на стенде. К испытаниям мотора подготавливают новый стенд, на котором не будет осуществляться полная обвязка. Заправка маслом и окончательная сборка будет происходить вне стенда, что значительно сэкономит время испытаний. Перед тестированием и попаданием на стенд будет подсоединяться и коробка передач КАМАЗ. На стенде останется только программирование ЭБУ с дальнейшим тестированием и обкатка двигателя КАМАЗ с диагностированием всех задействованных в эксплуатации систем. А также, расчёты расхода топлива, измерение рабочей температуры и давления в системе смазки, определение номинальных и максимальных значений вращения коленчатого вала.

Контроль качества будет осуществляться системой управления QDM. Она может собирать все имеющиеся данные о новоиспечённом двигателе КАМАЗ. Это и дата выпуска с серийным номером, и момент затяжки резьбовых соединений с порядком действий. Вся полученная таким образом информация будет сохраняться в электронной базе данных и архивироваться в специальной сборочной карте в электронном виде, которая в дальнейшем будет храниться в компьютерном архиве предприятия. Так что, историю сборки двигателя КАМАЗ Р6 можно будет прочитать в любой момент.

Конвейер будет работать со скоростью 4 м в минуту, что позволить выпустить в первый рабочий год 12 000 двигателей КАМАЗ. На сборку одного Р6 будет затрачиваться немногим более 14 минут. В дальнейшем планируется серийный выпуск 30 000 экземпляров, при том, что время изготовления одного мотора сократиться до 5 минут.

Старт массовой сборки Р6 намечен на 2019 год, хотя работа над новым мотором КАМАЗ уже подходит к завершению. Одновременно ведутся работы и по обновлению кабины, так как Р6 нельзя установить на классические формы. Скорее всего внешний вид обновленного КАМАЗ будет сильно отличаться от прежнего облика. А пока, нам остаётся только ждать и продолжать ездить на проверенных временем стареньких машинах.

Устройство автомобилей

Работа дизелей, оснащенных ТНВД плунжерного типа, характеризуется крайне неустойчивой частотой вращения. Во время работы машины нагрузка постоянно меняется и соответственно меняется нагрузка на двигатель. Характер изменения нагрузки может быть достаточно интенсивным: от резкого увеличения, например, при разгоне или движении на подъем (наброс нагрузки), до резкого снижения, например, при движении на спуске (сброс нагрузки).

Так, при резком снижении внешней нагрузки дизеля частота вращения коленчатого вала увеличивается, что вызывает увеличение цикловой подачи топлива.

Это происходит вследствие сокращения времени прохождения плунжером окон втулки и соответственно сокращения количества вытесняемого топлива из надплунжерного пространства через эти окна.

Кроме того, регулятор опережения впрыска топлива при увеличении оборотов корректирует начало подачи и, таким образом, обороты двигателя прогрессирующе возрастают.

Данное явление тем более характерно, чем меньше активный ход плунжера. Возрастание цикловой подачи приводит к дальнейшему росту частоты вращения клеенчатого вала, и если нагрузка не увеличится, то это может привести к "разносу" двигателя (саморазрушению)

Увеличение внешней нагрузки двигателя и снижение вследствие этого частоты вращения коленчатого вала, наоборот, приводит к увеличению количества перетекающего топлива в окна втулки и соответственно к сокращению поданного количества топлива через штуцер к форсунке.

Поэтому дизели при возрастании внешней нагрузки склонны к останову.

Водитель не всегда может среагировать на колебания нагрузки, поэтому данную функцию выполняют специальные следящие устройства – регуляторы частоты вращения , предназначенные для автоматического поддержания частоты вращения коленчатого вала в заданных пределах.

Регуляторы частоты вращения классифицируют:

- по воздействию на орган управления – прямого и непрямого действия;

- по поддержанию заданного режима – одно-, двух- и всережимные.

Регуляторы прямого действия воздествуют непосредственно на орган управления подачей топлива (рейку ТНВД или дроссельную заслонку карбюратора). Регуляторы непрямого действия воздействуют на них через дополнительную систему – электрический или гидравлический усилитель.

Однорежимные регуляторы поддерживают только один скоростной режим, чаще всего максимальный, не позволяя двигателю превышать предельно допустимые обороты и работать вразнос.

На автомобильных двигателях регуляторы должны ограничивать, как минимум, максимальную и минимальную частоты вращения коленчатого вала. Такие регуляторы называются двухрежимными.

На отечественных дизелях используются всережимные регуляторы частоты вращения, которые автоматически поддерживают заданную водителем частоту вращения коленчатого вала на всем диапазоне нагрузок.

Всережимный регулятор частоты вращения

Всережимные регуляторы частоты вращения устанавливаются на двигателям марок «ЯМЗ», «КамАЗ», двигателе ММЗ Д-235.12 (автомобиль ЗИЛ-5301 «Бычок»).

На рисунке 1 приведена конструкция регулятора двигателя ЯМЗ-238 и схема его работы.

Данный регулятор устанавливается на заднем торце топливного насоса высокого давления (ТНВД). Ведущее зубчатое колесо 1 регулятора приводится во вращение от кулачкового вала топливного насоса через резиновые сухари 27, которые в ней установлены. Резиновые сухари поглощают ударные нагрузки при резком изменении частоты вращения. Ведомое зубчатое колесо 3 установлено в корпусе 4 на двух шариковых подшипниках.

Ведущее и ведомое зубчатые колеса образуют повышенную передачу с целью увеличения чувствительности регулятора. Ведомое зубчатое колесо изготовлено заодно с валиком, на который напрессована державка 5.

На осях державки шарнирно закреплены два грузика 29, которые своими роликами упираются в торец муфты 26, которая через радиально-упорный подшипник и пяту 25 передает усилие силовому рычагу 19, подвешенному на оси 13.

Пята регулятора с помощью рычага 20 и тяги 11 связана с рейкой 6 топливного насоса, которая при расхождении грузиков перемещается в сторону уменьшения подачи топлива. В верхней части к рычагу 20 присоединена пружина 8, а в нижней части рычага запрессован палец 23, который входит в паз кулисы 24. Кулиса соединяется со скобой 21 останова двигателя через распложенную внутри кулисы пружину, предохраняющую механизм регулятора от чрезмерных усилий при выключении подачи топлива.

Пружина 14 регулятора одним концом соединена с рычагом 12, который жестко связан с рычагом 9 управления регулятором, а вторым – с двуплечим рычагом 15. Усилие пружины передается с двуплечего рычага на винт 16.

Регулятор работает следующим образом.

При вращении кулачкового вала ТНВД и валика с державкой 5 центробежная сила грузиков 29 стремится развести их в стороны и через ролики 30 переместить муфту 26 с пятой 25 вправо. Этому препятствует пружина 14, которая тянет нижнее плечо рычага 15 вверх и через винт 16 и рычаг 19 отжимает пяту 25 влево.

Таким образом, на муфту 26 и пяту действует две силы: направленная вправо центробежная сила грузиков и направленная влево сила, создаваемая пружиной 14.

При определенном натяжении пружины развивается частота вращения, при которой эти две силы взаимно уравновешиваются. Тогда все подвижные детали регулятора (грузики, муфта, пята, рычаги 15, 19 и 20, тяга 11), а также рейка 6 и плунжеры занимают положение, обеспечивающее работу двигателя с заданной частотой вращения.

Если нагрузка на двигатель уменьшится (например, при движении автомобиля под уклон), частота вращения коленчатого вала начнет возрастать и увеличивающаяся сила грузиков передвигает муфту с пятой вправо (при этом пружина, натянутая водителем через рычаги 9 и 12, еще больше растянется). Пята повернет рычаг 20 по часовой стрелке, и тяга 11 выдвинет рейку из корпуса ТНВД, рейка повернет плунжеры, и подача топлива уменьшится, что приведет к уменьшению частоты вращения коленчатого вала двигателя.

Если нагрузка увеличится (автомобиль движется на подъем или по труднопроходимому участку местности), частота вращения коленчатого вала начнет падать и вместе с тем уменьшаться центробежная сила грузиков, а так как сила натяжения пружины заданная водителем остается неизменной, то ее усилия становится достаточно, чтобы передвинуть рейку ТНВД в сторону увеличения подачи топлива.

В результате увеличения подачи топлива частота вращения коленчатого вала сохраняется и будет таким образом поддерживаться постоянной при заданном водителем через педаль управления положении рейки насоса.

Водитель может по своему усмотрению изменить частоту вращения коленчатого вала, а значит, и скорость движения автомобиля с помощью педали управления подачей топлива, установленной в кабине. При нажатии на педаль система тяг и рычагов перемещает тягу 28 влево, рычаг 9 поворачивает валик с рычагом 12 против часовой стрелки и сильнее натягивает пружину 14.

Усилием пружины детали 15 и 19 перемещают пяту 25 и рычаг 20 влево, и рейка перемещается влево (в сторону увеличения подачи топлива), в результате чего частота вращения увеличивается.

Когда водитель освобождает педаль подачи топлива полностью, двигатель работает на режиме холостого хода. Натяжение пружины 14 регулятора на этом режиме регулируется винтами 16 и 17.

Чтобы заглушить двигатель, водитель должен вытянуть кнопку «стоп», расположенную в его кабине. Тогда трос, на конце которого закреплена кнопка, повернет скобу 21 с кулисой 24 в положение, показанное на рис. 2, б штрихпунктирной с двумя точками линией, а кулиса поворачивает рычаг 20 вокруг его оси, закрепленной в пяте 25. Нижний конец рычага 20 переместится влево, верхний конец его переместит рейку еще немного назад и подача топлива в цилиндры прекратится.

Регулятор ТНВД серии 33

Регулятор насоса серии 33 (двигатель КамАЗ-740) скомпонован в развале секций насоса (внешний вид регулятора КамАЗ-740 на рисунке в верху страницы).

Привод вала регулятора – от вала насоса через три шестерни, ведущая из которых соединена с валом насоса через резиновые сухари.

На валу регулятора отлита крестовина 2 (рис. 3), на котором шарнирно закреплены двуплечие рычаги с грузами 3. Одни из плеч рычагов упираются в муфту 4, а она – в промежуточный рычаг 5, управляющий верхней рейкой 1. Этот рычаг установлен на одном шарнире с главным рычагом 6, на который воздействует главная пружина 9.

Рейка нижнего (левого) ряда перемещается коромыслом 18 в обратную сторону. Регулятор имеет корректор и пружину обогатителя.

Работа этого регулятора (рис. 3, в) аналогична работе рассмотренного выше всережимного регулятора двигателя ЯМЗ-238.

Двухрежимный регулятор частоты вращения

Особенностью двухрежимного регулятора частоты вращения (рис. 2) заключается в том, что при работе дизеля на малых частотах вращения коленчатого вала грузики 6 уравновешиваются только внешней пружиной 2. Любое изменение частоты вращения нарушит равновесие между центробежной силой грузиков 6 и усилием пружины 2, что приведет к перемещению муфты 5 и рейки 4 в сторону увеличения или уменьшения подачи топлива.

В результате частота вращения будет удерживаться в заданном диапазоне.

При переходе на режим частичных нагрузок водитель, воздействуя на педаль управления подачей топлива, увеличивает частоту вращения коленчатого вала. При этом грузики расходятся и, преодолевая сопротивление внешней пружины, доводят муфту 5 до соприкосновения с внутренней пружиной 3.

Однако пружина 3 имеет значительную жесткость и установлена с предварительной деформацией, поэтому в дальнейшем регулятор исключается из работы, так как грузики не могут преодолеть совместное сопротивление двух пружин, а перемещение рейки ТНВД происходит непосредственно под воздействием водителя на педаль, систему тяг, рычага 1 и рейки 4.

При достижении предельной частоты вращения центробежной силы грузиков становится достаточно для преодоления сопротивления пружин, и регулятор снова включается в работу.

В результате муфта 5 и рейка 4 перемещаются в сторону уменьшения цикловой подачи топлива.

На рис. 4 показан двухрежимный регулятор частоты вращения, устанавливаемый на двигателе ЗИЛ-645. Регулятор обеспечивает устойчивую работу на холостом ходу при частоте вращения коленчатого вала 600…650 об/мин.

Регулятор имеет два цилиндрических пустотелых грузика 13, установленных на крестовине 14. Внутри каждого грузика находятся пружины: наружная пружина для ограничения частоты вращения холостого хода и внутренняя для ограничения максимальной частоты вращения; тарелки 20 пружин с регулировочной гайкой.

При неподвижном коленчатом вале грузики прижаты пружинами к крестовине. Во время вращения коленчатого вала грузики под действием центробежных сил расходятся, сжимая наружную пружину. При этом угловой рычаг 10 перемещает ползун 9 углового рычага влево, который при помощи оси 8 кулисы выдвинет рейку насоса вправо, уменьшая подачу топлива и ограничивая частоту вращения коленчатого вала.

Если частота вращения коленчатого вала станет меньше 650 об/мин, регулятор начнет задвигать рейку, увеличивая подачу топлива. Таким образом, на холостом ходу ползун непрерывно перемещается, вследствие чего изменяется подача топлива и поддерживается заданная частота вращения.

При достижении частоты вращения 2850 об/мин центробежная сила грузиков начнет преодолевать сопротивление пружин, под действием системы рычагов рейка перемещается, уменьшая подачу топлива и частоту вращения коленчатого вала. На этом режиме ползун также перемещается, в результате чего частота вращения составляет 2850…2950 об/мин.

Между минимальным и максимальным значениями частоты вращения изменение подачи топлива осуществляется рычагом управления подачей топлива, связанным с педалью подачи топлива.

Принцип работы

ТНВД КамАЗа предусматривает стандартную схему работы. Она включает в себя следующие стадии:

1. Механическая передача энергии коленчатого вала к кулачковому.

2. Вращение последнего, которое запускает движение толкателей, перемещающих плунжер при помощи пружин и собственного движения из исходного положения в нижней части гильзы в ее верхнюю часть.

3. Перекрытие поршнем впускного клапана и нагнетание давления в пространстве над плунжером.

4. Срабатывание клапана форсунки и распыление топлива внутри камеры сгорания под давлением, достаточным для самовоспламенения.

5. Слив излишков горючего и перемещение плунжера в исходное положение, в результате чего происходит открытие впускного клапана и запускается новый рабочий цикл.

Как показывает приведенное выше описание, принцип работы ТНВД КамАЗа является стандартным для любого топливного насоса высокого давления дизельного двигателя. Это вполне логично, так как главные требования к подобному механизму заключаются в надежности и долговечности. Именно для обеспечения данных параметров при изготовлении отдельных деталей ТНВД и, прежде всего, плунжерной пары, используются высокопрочные легированные стали, а сами детали – поршень и втулка — тщательно обрабатываются и притираются друг к другу, благодаря чему достигается требуемый уровень герметичности всего узла.

О компании

- О компании

- Услуги

- Гарантия

Доставка автотехники

по всей России

Круглосуточная

поддержка

Индивидуальный подход

к клиентам

Общество с ограниченной ответственностью «КАМАЗ ЦЕНТР НИЖНИЙ НОВГОРОД» является официальным дилером ПАО «КАМАЗ» по реализации автомобилей КАМАЗ и оказания сервисных услуг, в том числе гарантийных обязательств по качеству автомобильной техники КАМАЗ. Основой эффективности и конкурентоспособности ООО «КАМАЗ ЦЕНТР НН» является индивидуальный подход к нуждам и потребностям клиентов.

Компания ООО «КАМАЗ ЦЕНТР НИЖНИЙ НОВГОРОД» входит в один из крупнейших автотранспортных холдингов Приволжского федерального округа группу компаний «Приволжье Групп», ведущую свое начало с 2005 года, что служит фактором надежной и бесперебойной работы.

В состав «Приволжье Групп» входит транспортная компания «Приволжье-Транс», осуществляющая грузоперевозки по всей России и имеющая собственный подвижной состав более 400 единиц грузоподъёмностью свыше 12 тонн, и собственная сеть официальных дилерских центров «DAF», «MAN» и «КАМАЗ», осуществляющих продажу автомобилей, техническое обслуживание, гарантийный и послегарантийный ремонт автотехники.

Сотрудничество между «Приволжье Групп» и ПАО «КАМАЗ» началось 1 августа 2018 года с получения статуса официального Корпоративного Сервисного Центра ПАО «КАМАЗ», с 1 апреля 2019 года ООО «КАМАЗ ЦЕНТР НН» является официальным

дилером ПАО «КАМАЗ».

На сегодняшний день компания обладает следующим статусом:

- Дилер ПАО «КАМАЗ» на территории г. Нижнего Новгорода.

- Аттестованный Сервисный Центр «КАМАЗ».

Правильные углы установки колес на тягаче существенно влияют на управляемость. Издержки на топливо могут быть снижены на 5%, а увеличение срока эксплуатации шин может составить до 50%.

Также важным является соосность осей полуприцепа, так как при ее нарушении сокращается время движения накатом, что обязательно сказывается на экономичности.

Причины провести схождение своего тягача и прицепа

• плохая управляемость автомобиля

• прицеп или тягач едет боком

• повышенный и неравномерный износ резины

• после некоторых ремонтных работ, связанных с подвеской (замена поперечной рулевой тяги либо ее наконечников, замены шкворней, после установки/снятия оси)

• после каждой перебортовки колес или установке новой резины

• рекомендованная периодичность – один раз на 200 тыс. км

КАМАЗ ЦЕНТР НН проводит работы по регулировке углов установки колес и соосности тягача и полуприцепа посредством современного высокотехнологичного оборудования компании JOSAM.

Виды работ:

Регулировка Схождения Тягача

Регулировка Соосности Тягача

Регулировка Соосности Прицепа

Регулировка Соосности Всего Автопоезда

Стенд для диагностики углов установки колес и положения осей JOSAM, лучшее что есть на сегодняшний день для коммерческого транспорта в мире.

Стенд JOSAM позволяет с высокой точностью измерить и отрегулировать следующие параметры: схождение колес, отцентровать положение руля, определить соосность положения неподвижных осей тягача и прицепа (параллельность, смещение).

Каждая установленная пара автомобильных колес на раме тягача влияет друг на друга. Некорректно настроенные оси колес прицепа оказывают отрицательное влияние на качество движения Всего Автопоезда.

Диагностика выравнивания колес и осей — это не только экономия и заранее спланированные расходы, но и ваша безопасность на дороге.

«КАМАЗ ЦЕНТР НН» оказывает полный спектр услуг по кузовному ремонту и окраске грузовых транспортных средств отечественного и европейского производства, в том числе по направлению страховых компаний.

Комплекс услуг включает в себя весь перечень необходимых работ для восстановления автомобиля после ДТП, текущего или косметического ремонтов:

— полная или частичная окраска кабины, рамы и навесных деталей;

— ремонт повреждений без окраски.

— перекрашивание автомобиля в корпоративный цвет;

— полировка кабин , фар, топливных баков

— восстановление геометрии кабины и рамы;

— регулировка схождения и соосности на лазерном стенде;

— восстановление пластиковых деталей (бампера, спойлеры, обвес и т.д.);

— замена деталей и элементов кабины;

— ремонт рам грузовых автомобилей;

— подбор необходимых для ремонта запасных частей;

— продажа и установка лобовых стекол кабины и ветровых стекол дверей.

— антикоррозийная обработка

— дополнительная шумоизоляция кабин

— эвакуация поврежденных автомобилей

Все работы выполняются профессионалами с применением самых технологичных инструментов . Поэтому скорость выполнения и гарантии качества являются нашими важными преимуществами.

ПРИМЕРЫ ВЫПОЛНЕННЫХ РАБОТ:

Выездной ремонт грузовых автомобилей в Нижнем Новгороде и области — это удобная услуга от сервиса «КАМАЗ ЦЕНТР НН», главной задачей которой является оперативная помощь водителям, которые столкнулись поломками в дороге либо не имеют возможности транспортировки грузовика к нам центр.

Каждый водитель хоть раз, но попадал в ситуацию, когда его автомобиль ломался, но при этом у него отсутствовала возможность самостоятельно провести оперативный ремонт. Именно в такой ситуации пригодится наша услуга ремонта грузовиков с выездом на место.

Вызов мастера по адресу нахождения поломанной техники выгоден и удобен для заказчика, ведь у него отпадает необходимость в оплате услуг дорогостоящего эвакуатора и трате нескольких часов времени на его ожидание, погрузку и транспортировку ТС.

Опытный мастер оперативно прибудет на место, имея в своём арсенале весь необходимый набор инструментов и переносного оборудования, проведёт диагностику и сделает всё возможное для устранения поломки. «КАМАЗ ЦЕНТР НН» предлагает свои услуги по ремонту и обслуживанию автомобилей КАМАЗ на территории Нижнего Новгорода и области, поэтому мы придём на помощь, где бы Вы ни находились.

Если Вы являетесь собственником грузового автомобиля или автобуса, и хотите, чтоб ваше транспортное средство всегда имело опрятный внешний вид, приезжайте на мойку грузовиков в наш сервисный центр.

Двигатель КамАЗ-740

Грузовые автомобили КамАЗ начали строить в 1969 году. Для нового поколения грузовиков инженеры создали 4-тактный дизельный 8-цилиндровый двигатель КамАЗ-740 V8. Данный силовой агрегат имел рабочий объем в 10852 см3, а мощность его составляла 210 лошадиных сил. Затем показатели мощности пришлось расширить от 180 до 360 л.с. Мотор имеет сравнительно небольшие габариты, а также обладает меньшей массой в сравнении с тем же ЯМЗ-238.

Инструкция к двигателю КамАЗ-740

(PDF, 4,6 Мб, на русском)

Технические характеристики

| Тип | дизельный с турбонаддувом |

| Расположение и число цилиндров | V-8 |

| Количество клапанов | 16 |

| Мощность, л.с. | от 210 для первых модификаций до 440 для последних |

| Крутящий момент, Нм | от 667 для первых модификаций до 2060 для последних |

| Экологические нормы | от Евро 0 для первых модификаций до Евро 5 для последних |

| Рабочий объем, л | 10,85 / 11,76 |

| Диаметр цилиндра, мм | 120 |

| Ход поршня, мм | 120/130 |

| Степень сжатия | 16.0 / 16.8 / 17.0 |

| Масса, кг | 835 |

| Материал блока цилиндров | чугун |

Моторы под Евро-1 отличаются своим коленвалом, поршнями, поршневыми пальцами, поршневыми кольцами, доработанной головкой, турбонаддувом без интеркулера, насосом ЯЗДА 337, форсунками 273.

У двигателей под Евро-2 с ходом 120 мм используется коленвал с другим креплением маховика, поршни от Евро-1, а также промежуточный охладитель воздуха. Также есть двигатели Евро-2 с ходом поршня 130 мм, что дает рабочий объем 11.76 л. Тут стоят поршни высотой 70.7 мм, свои гильзы, поршневые пальцы остались старые.

Дизели под Евро-3 созданы на основе Евро-2 и имеют свои более прочные головки, отличаются коленвалом, поршневыми кольцами, форсунками 274.

Двигатели КамАЗ Евро-4 отличаются поршнями, поршневыми пальцами, кольцами, головками с системой впрыска Common rail, наличием SCR-катализатора.

Модификации КамАЗ-740

- КамАЗ-740.10 — атмосферный мотор под нормы Евро-0 мощностью 210 л.с. при 2600 об/мин, крутящий момент 667 Нм при 1600-1800 об/мин.

- КамАЗ-740.10-20 — такая же модель, но форсунки 271.

- КамАЗ-7403.10 — турбомотор на базе 740.10, с поршнями под степень сжатия 16 (больше камера сгорания), со своими поршневыми пальцами, с другой впускной системой, ТНВД 334, форсунками 271, а так же с турбинами ТКР 7Н1К. Распредвал остался старый. Мотор соответствует нормам Евро-0. Мощность 260 л.с. при 2600 об/мин, момент 834 Нм при 1600-1800 об/мин.

- КамАЗ-740.11-240 — турбодизель под Евро-1 с ТНВД ЯЗДА 337-40, форсунками 273-31, со степенью сжатия 16.5 и мощностью 240 л.с. при 2200 об/мин, крутящий момент 834 Нм при 1400 об/мин. Мотор не имеет интеркулера.

- КамАЗ-740.13-260 — аналог 740.11-240 с ЯЗДА 337-42 и форсунками 273-20, мощность увеличена до 260 л.с.

- КамАЗ-740.30-260 — модель под нормы Евро-2. Здесь стоят турбины ТКР 700 с интеркулером, насос ЯЗДА 337-20 и форсунки 273-20. Мощность 260 л.с. при 2200 об/мин, момент 1079 Нм при 1300 об/мин.

- КамАЗ-740.31-240 — аналог 740.30, но мощность снижена до 240 л.с.

- КамАЗ-740.35-400 — версия с коленвалом с ходом поршня 130 мм, что позволило увеличить рабочий объем до 11.76 л, степень сжатия 16.8. Здесь стоят турбины ТКР 700 с интеркулером, ТНВД 337-24, форсунки 274-22, ЭБУ ЭЛАРА 50.3763. Мощность равна 400 л.с. при 2200 об/мин, крутящий момент 1570 Нм при 1400 об/мин.

- КамАЗ-740.37-400 — такой же 740.35, но стоит насос Bosch PE8P120A920/5RV, форсунки АЗПИ 216-02, блок управления Bosch MS6.1, а мощность достигает 400 л.с. при 1900 об/мин, момент 1766 Нм при 1300 об/мин.

- КамАЗ-740.38-360 — аналог 740.37, но отдача снижена до 360 л.с. при 1900 об/мин, крутящий момент 1569 Нм при 1200-1400 об/мин.

- КамАЗ-740.50-360 — мотор Евро-2 с насосом ЯЗДА 337-20, форсунками 273-20, с турбинами ТКР-700 и с интеркулером. Мощность 360 л.с. при 2200 об/мин, момент 1472 Нм при 1400 об/мин.

- КамАЗ-740.51-320 — такой же вариант, но на 320 л.с. при 2200 об/мин, момент 1275 Нм при 1400 об/мин.

- КамАЗ-740.52-260 — версия на 260 л.с.

- КамАЗ-740.53-290 — модель на 290 л.с.

- КамАЗ-740.55-300 — модификация на 300 л.с. для КамАЗ-43118.

- КамАЗ-740.60-360 — Евро-3 модификация с электронным ТНВД ЯЗДА 337-23, форсунками 274-20, турбокомпрессорами ТКР-700 и ЭБУ ЭЛАРА 50.3763. Мотор стал развивать 360 л.с. при 1900 об/мин, крутящий момент 1570 Нм при 1300 об/мин.

- КамАЗ-740.61-320 — аналог вышеописанного движка на 320 л.с. для КамАЗ-6520. Здесь применен насос 337-23.01.

- КамАЗ-740.62-280 — турбодизель на 280 л.с., который отличается насосом 337-23.02.

- КамАЗ-740.63-400 — 400-сильная версия под Евро-3 для КамАЗ-6460, 6520 и 65225. Здесь стоят форсунки АЗПИ 216 и электроника Bosch (насос PE8P120A920/5RV, ЭБУ MS 6.1).

- КамАЗ-740.64-420 — Евро-3 модель на 420 л.с. для КамАЗ-5460 и ЛиАЗ-5256.

- КамАЗ-740.65-240 — модификация на 240 л.с. для экологического класса Евро-3. Здесь стоит насос ЯЗДА 337-23.03/04, форсунки 274-40/41 и блок управления ЭЛАРА 50.3763.

- КамАЗ-740.602-360 — модель под экологический класс 4 (правила 96-02) с впрыском Common rail. ДВС выдает 360 л.с.

- КамАЗ-740.612-320 — аналог 740.602 на 320 л.с.

- КамАЗ-740.622-280 — вариация на 280 л.с.

- КамАЗ-740.632-400 — модель на 400 л.с.

- КамАЗ-740.642-420 — топовая модель этой серии, которая развивает 420 л.с.

- КамАЗ-740.652-260 — версия на 260 л.с.

- КамАЗ-740.662-300 — 300-сильная модель.

- КамАЗ-740.70-280 — аналог 740.602, но имеет scr-катализатор и соответствует нормам Евро-4.

- КамАЗ-740.71-320 — такой же дизель, но мощность увеличена до 320 л.с.

- КамАЗ-740.72-360 — еще более мощная модель — 360 л.с.

- КамАЗ-740.73-400 — версия мощностью 400 л.с.

- КамАЗ-740.74-420 — аналог на 420 л.с.

- КамАЗ-740.75-440 — наиболее мощный из Евро-4 линейки — 440 л.с.

- КамАЗ-740.705-300 — Евро-5 версия мощностью 300 л.с.

- КамАЗ-740.725-360 — такая же версия под 5-й экологический класс на 360 л.с.

- КамАЗ-740.735-400 — версия мощностью 400 л.с.

- КамАЗ-7409 — газодизельный мотор для КамАЗ-5320.

Основные неисправности двигателя КамАЗ-740

Среди владельцев этого автомобиля основными неисправностями моторов КамАЗ 740 считается резкое снижение и скачки мощности, повышение расхода смазочных материалов и топлива. Также популярная неисправность заключается в высокой дымности выхлопа. Не редкость и падение давления в смазочной системе. Агрегат может неустойчиво работать на холостом ходу, иногда наблюдаться разные посторонние звуки в различных узлах. В основном неисправности связаны с коленчатым валом. Возможна утечка охлаждающей жидкости.

Если двигатель использовался на пределе возможностей и, что еще чаще, если не имел должного обслуживания — ремонт неизбежен. Но после капитального ремонта машина сможет снова работать в полную силу, а возможно, даже и гораздо лучше.

Номер двигателя Камаз-740 находится на блоке слева по ходу, в передней части мотора. У двигателей до 2007 года номер выбит в районе 4-го цилиндра.

Агрегат насосный подогревателя: «сердце» и «легкие» дизельного предпускового подогревателя

Несмотря на обилие зарубежных предпусковых подогревателей, на многих отечественных грузовиках все еще используются подогреватели ПЖД. Важной частью данных устройств являются насосные агрегаты — об их конструкции и функционировании, об особенностях технического обслуживания и ремонта читайте в статье.

Назначение насосного агрегата предпускового подогревателя

Грузовые автомобили, тракторы и спецтехника в России в массе своей комплектуются предпусковыми подогревателями — это необходимое условие для успешного пуска дизеля в холодное время года, продление его ресурса и сокращение средств на ремонт. И несмотря на то, что сегодня рынок предлагает огромное количество зарубежных подогревателей известных брендов, не теряют своей актуальности и подогреватели отечественного производства. А в последние два-три года в связи с резким ростом цен на зарубежную продукцию, российские подогреватели стали еще более востребованными.

Наибольшее распространение еще с 80-х годов прошлого века получили подогреватели серии ПЖД (подогреватель жидкостный, с дизельным питанием) трех серий:

— ПЖД-30 — применяется на автомобилях КАМАЗ; — ПЖД-44 — применяется на автомобилях МАЗ, КрАЗ и некоторые другие;

— ПЖД-70 — устанавливаются на мощных самосвалах БелАЗ.

Данные подогреватели имеют схожее техническое устройство и оснащаются одинаковыми агрегатами. Наиболее унифицированы насосные агрегаты данных подогревателей. Эти агрегаты содержат в себе все необходимые для функционирования подогревателя насосы и нагнетатели, и выполняет три функции:

— Подача дизтоплива в горелку (к форсунке) подогревателя; — Циркуляция охлаждающей жидкости в контуре подогревателя;

— Нагнетание воздуха в горелку подогревателя.

Насосный агрегат полностью обеспечивает функционирование предпускового подогревателя. Многофункциональность агрегата обеспечивается его конструктивными особенностями, которые следует рассмотреть подробнее.